文章开始前,先问大家一个问题:我们为什么要去提高电池能量密度?答案其实很简单:焦虑,准确的讲是里程焦虑。我们希望通过能量密度的提升来获得更高的续航里程。

动力锂电池系统所用电池的能量密度非常高。例如,磷酸铁锂离子电池的能量密度可以达到120Wh/kg。当转换成焦耳时,1kg的磷酸铁锂离子电池包含120×3600焦耳=0.43mj。那么TNT释放了多少能量呢?一克TNT可以释放4184 焦耳的能量,相当于一公斤磷酸铁锂离子电池所含的能量相当于103克TNT。

一辆纯电动汽车,其使用的一般重量为几百公斤的电池,100公斤的电池计算,总能量相当于10公斤的TNT炸药。改变的是谁,心里会发毛,这件事不会稳,会火,甚至会爆啊?

在国家政策的扶持下,我国动力电池取得了很大的进步,关键性能指标提高、成本下降,电池成组、BMS(电池管理系统)技术取得了一定的进步。按照科技部部长万钢给出的数据,目前纯电动乘用车产品的续驶里程高于400公里的比例达到 80%以上。但是在这样的成绩的背后仍存在许多疑问:目前锂电技术存在哪些问题?未来动力电池发展趋势是什么?高比能材料研究进展如何?

电池安全问题

为了提高车辆的行驶动力,动力锂电池的直流输出电压一般大于100V,有时高达400V以上,一定要有电气知识的人了解,直流电压大于60V,是危险电压。

每年,由于漏电休克的电器、电线、电力设备等构成的东西,会突发很多,也经常在媒体上看到。小时候,我被220V外露的电线吓了一跳,那种味道我永远也忘不了。因此,我们也有理由怀疑电动汽车的高压带电部件是否会泄漏并引起电击。

汽车安全与节能国家重点实验室主任欧阳明高院士认为,应对动力电池安全问题,要从本征安全、主动安全、被动安全三个方面来解决。

所谓本征安全,就是说电池安全是设计出来的、制造出来的,所以必须从设计、制造的角度,从根子上来提高安全水平。这就是本征安全,有的人也叫“本质安全”。

“我们以前设计电池,对电池发生热失控的机理并不是很熟悉,尤其是当材料体系发生变化的时候。比如以前我们对磷酸铁锂电池还是清楚的,对三元电池在333、523时候也还是清楚的。”欧阳明高说,“但是到了622、811的时候,很多机理都发生变化,对新的机理需要进行科学研究和解释。我可以告诉大家,现在对高镍三元电池热失控机理,从科学层面上基本上搞清楚了。”

对于中国动力电池故障多发的情况,欧阳明高认为,中国新能源汽车保有量大,出问题早,对于安全的防护也应该能最早探索出来。然后,“我们需要利用这些科学的原理把它实施到设计中,尤其是落实到制造过程中。”

比能量每公斤250瓦时以下的电池安全性基本没有问题,重点攻关的是300瓦时/公斤的高镍三元电池。“因为电池比能量越高,对安全设计的要求越高,技术门槛也高。当初攻关目标300瓦时,今年大家都做出来了,都是能达标的。但在实验室做出来能达标,并不等于大批量生产的质量控制完全能达标,还需要一个过程,预期这两年可以做到。”

在主动安全方面,其控制、监控与管理是整车厂承担的,但是整车厂对电池的理解总体上还没有完全到位,要有一个过程适应。“我想有个一两年整车厂的能力就完全上来了,现在走在前面的整车厂已经做的很好了。”

被动安全方面,主要是热管理让电池包不烧起来,“这是我们的目标”。

此前,国家补贴门槛提高,三元锂和磷酸铁锂成为主流,电池能量密度以及整车续航里程得到很大的提升,但是在这种增幅背后却隐藏着危险——热失控。

首先简单了解一下什么是热失控(主要是高温热失控):动力电池在工作的时候会发热,正常情况下可控,但是在电池温度过高或充电电压过高时,电池内部化学反应会接连发生,产生连锁反应,使电池内压及温度急剧上升,进而引发电池热失控,发生爆炸 or 燃烧。

造成热失控的原因很多,主要从两个方面来说:内因和外因。

内因:本身材料、制造工艺会对电池性能产生影响,使单体电池状态(SOC 等)存在差异、电池使用时间过长,存在析锂、隔膜融化等现象造成内短路,进而导致热失控;

外因就比较多,过充过放、车辆使用老化可靠性降低、充电不规范、密封不好、碰撞……

为了让电池可以稳定工作,需要对原材料以及制造工艺进行品质控制,从内部保持生产的一致性;但即便如此也无法完全保证,这就需要 BMS(电池管理系统)从外部来控制电池组的温度,以便让电池发挥最佳效率。

现在的电动车为追求高能量密度高续航,将电池中的隔膜厚度进行削减,给电池安全造成了一定的安全隐患,很容易造成热失控,除此之外,国家补贴政策的快速调整与动力电池系统开发周期不协调,导致产品无法得到充分验证,进而产生安全隐患。

如何在提高电池能量密度的同时保证电池安全,是当下需要解决的问题。

从大量的实验得知,温度对电池包内部的影响是不能忽视的!为了减少重量及成本, 配件对材料减薄及实际保温隔热有持续的需求,然而这对于材料的可靠性甚至换热性能都会带来新的挑战,未来也将通过保温材料优化解决。

车企为保证安全出尽奇招,部分电池包生产商会通过填充物实现隔离来防止热失控蔓延。隔离的目的是阻断传播,它包括电池包内的隔离,电池包外的隔离。电池包内的隔离包括利用纵横梁对模组进行隔离,利用耐火隔热材料填充进行隔离。根据分析可大致分为以下两种:

一、这些结构要能够耐高温,导热率越低越好;同时,在各自区域的电池箱下壳体底部和侧面均设置有云母纸,要求耐温500-800℃高温,阻燃UL94V-0。

二、采用耐火隔热材料,在动力电池包与车辆之间建立隔热屏障,延缓电池箱高温扩散至乘客舱。

而德耐隆Telite®产品由二氧化硅及陶瓷纤维毡复合制备而成,产品内部具有纳米级 空隙可以减慢热传导,提供最低的热传导值,抗热冲击性优异。该纤维毡能够在压缩70%后完全回弹,能够承受自身重量的数千倍的重压而不发生碎裂,过千次压缩循环测试后仍具有很好的回弹性。更重要的是,这种纳米氧化硅纤维毡能够在1500℃丁烷火焰和液氮中保持良好的柔性,长期使用温度为1200℃。高温下稳定性好,不脆裂。可作为高温隔热密封垫,阻隔热短路,熔融金属处密封垫,隔离(防烧结)材料领域。

基于相变材料的抑制电池组高温热失控而填充制备了热响应、超强、超薄(1mm)的柔性德耐隆改性耐火隔热毡复合材料,用于分级抑制电芯之间热失控蔓延。改性耐火隔热毡中的改性材料在正常条件下具有可靠的导热性,在高温下具有较高的热灵敏度。热失控产生后随着电芯的高温会引起德耐隆改性耐火隔热毡的汽化,伴随吸收大量的热量,并释放大量的灭火剂。改性材料释放后剩余的德耐隆改性耐火隔热毡,具有超低的热导率小于(0.02W/m.k),可以继续阻止热量电芯之间传递,在一定程度上抑制系统级的热失控。因此,带有这种改性耐火隔热毡的电池组在正常工作温度下显能够正常热管理,并且在异常条件下具有很高的阻断热失控的能力。此外,它具有可批量化生产、加工性能好、触发温度可调等特点,可用于制造一系列先进、安全、耐用的改性耐火隔热毡。其应用领域甚至可以扩充到有关应急材料、空间探测和消防设备等。

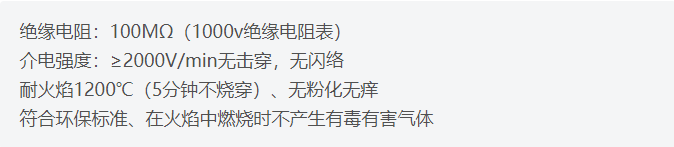

特性

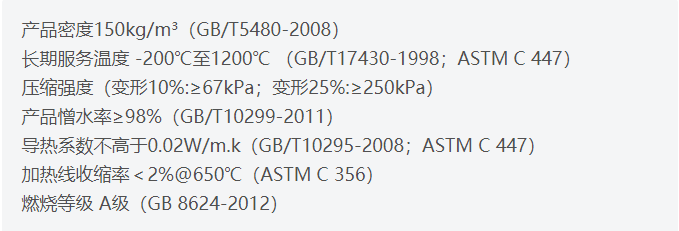

技术指标

未来电池的发展方向

总的来说,目前动力电池存在的最主要问题是, 随着能量密度的提高,热失控几率呈上升趋势。从整个发展规划来看,动力电池发展路线将会是这样: 正极减钴到无钴、负极加硅、电解质减有机溶剂,逐步向全固态的方向发展。在补贴逐渐退出,国家逐步取消对续驶里程、能量密度等细节要求之后,技术的决策权将回到企业,市场则会对产品进行选择。

暂无评论

要发表评论,您必须先 登录